锂离子电池电芯由阳极、阴极、电解液、隔膜和其他部件组成。

锂离子电池的工作原理可以简单描述为:锂离子在阳极和阴极之间移动,从而在充电和放电过程中携带并储存电子。

电池电芯制造关键步骤包括:

•混合: 在此加工步骤中,将粉末形式的阳极和阴极固体活性成分分别混合在液体载体中,产生均匀的混合物,也称为阴极和阳极浆料。

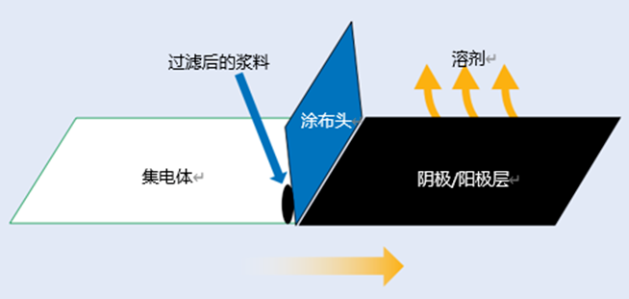

•涂层: 在混合过程中制成的电极浆料需要涂覆在金属箔基底上,形成一层薄而均匀的涂层。涂层不均匀会导致涂层上出现高点,使电子流密度不均匀,从而缩短电池寿命和储能容量。涂覆工艺包括将电极浆液泵送到槽式涂布机上,在移动的基底上形成薄层。

涂层必须通过蒸发载体或溶剂固化,形成固体层。电极之间夹有隔膜,根据电池的设计结构,将其卷成大卷或叠成片。在烘箱中对组件进行固化,确保去除电池组件中的所有溶剂。

在整个制造过程中,涂覆步骤中的电极浆料过滤非常关键。

经过过滤处理后,需要将阴极/阳极电极浆料涂覆在金属电极(集流体)上。

图1、涂覆工艺

阴极浆料涂覆在铝箔上,而阳极浆料涂覆在铜箔上。金属极片上的涂层平滑,否则将造成电池的电气短路,影响电池的功率性能。电极上的涂层缺陷会降低电池产量,并提高电池的缺陷率。

为保证涂层上的大颗粒不会造成短路或降低电池寿命,必须使用筛网过滤器,只允许小于规定粒径的活性物质通过,而大颗粒则无法通过筛网过滤器。未过滤或过滤不充分会导致电极表面缺陷。

通常情况下,在涂覆头之后安装电荷耦合装置(CCD)来检测电极的质量。过滤和涂覆不充分带来的缺陷包括:漏箔、凝胶团聚、亮划线、起泡、涂布凹坑等。

制作浆料过程耗时,通过投入较长时间和较大能耗,可实现良好的混合。然而,最后0.1%的颗粒可能需要数小时的混合才能达到100%均匀的浆料。为减少混合循环时间,更经济有效的手段是过滤掉0.1%的未混匀颗粒。

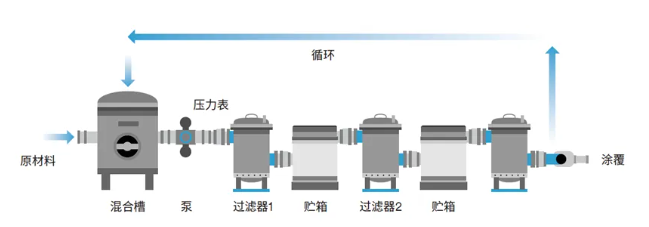

可采用单一微米精度过滤器、梯度孔径结构过滤器或多个孔径从上游到下游递减的过滤器来优化过滤。过滤系统的优化取决于活性电池颗粒的粒度和分布。向涂布喷头提供高质量浆料需要监测系统及每个过滤器的压降,这确保了向模头提供足够的浆料;及时更换过滤器,以防止由于过滤器上的高压降而导致流量衰减。

浆料涂覆工艺的设计各不相同,大多数系统使用两级或三级过滤。大多数客户设计使用金属网作为第一级过滤。金属网过滤器可以清洗和重复使用,以降低运行成本。第二和第三级过滤采用无纺布深层过滤器。囊式过滤器是第二和第三阶段操作的不错选择,可缩短清洁时间并快速更换,从而降低了连续涂覆过程中中断的次数。

图2、典型阴/阳极浆料过滤工艺

电极浆料成本较高,尤其是由于活性原料的高成本而导致的阴极浆液。因此,应尽可能避免浆料浪费。

囊式过滤器设计应具备低溢出,甚至无溢出、浆料材料易回收、减少清洁和使用溶剂以及减少固废等优点。相比之下,如果在涂覆过程中使用芯式过滤器,则需使用溶剂或去离子水清洗使用过的过滤器滤筒,这将导致锂离子电池制造过程中的额外运营成本。

通过对浆料进行适当的过滤,将大颗粒和易变形的污染物去除,可大大减少电池缺陷。因此,能够生产出一致的高质量浆料,实现阴/阳极电池和涂覆工艺的稳定性。

恒歌不锈钢粉末烧结系列过滤器的刚性结构不易变形,能够抵御颗粒卸载或过滤器旁通,同时提供高效的颗粒去除能力。相较于表面过滤器,在相同的压降下,恒歌科技滤材可以滤去更多可变形的凝胶状污染物。此外,恒歌滤芯孔隙均匀,可拦截超大颗粒,允许小粒径有效成分通过,具有良好的分级性能。

恒歌这些设计优势有助于降低客户的过滤总成本,这些过滤器各自具有独特的特点和优势,可用于优化阴极或阳极过滤系统。

在大多数情况下,两级或三级过滤器组合可以提供优化的过滤流程,从而延长过滤器寿命、减少过滤器更换并降低总运行成本。

以上就是关于 锂电池中的电极浆料过滤与过滤器的选择 全部内容;

版权保护: 本文由 烧结过滤器专家 原创,转载请保留链接:https://hengko.com.cn/xinwendongtai/1062.html